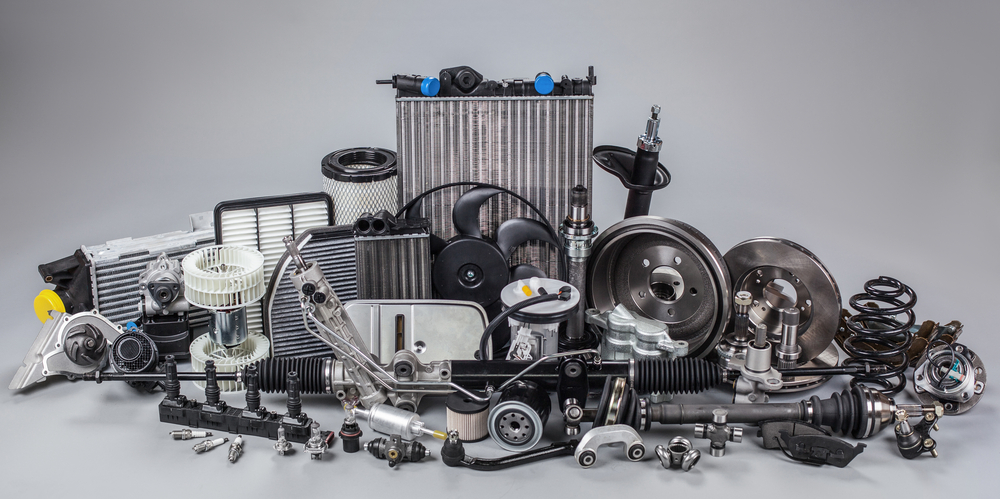

Um dos itens mais importantes em qualquer indústria são as peças. Elas fazem as máquinas funcionarem e precisam ser de qualidade para evitar danos aos equipamentos.

Mas, como elas são feitas? Neste artigo, você vai entender o que é a técnica de fundição e descobrir mais sobre o uso de energia em indústrias.

A técnica de fundição

A primeira etapa para a fabricação de peças é a ferramentaria. Nessa fase, criam-se os moldes com o tamanho e formato da peça, partindo de um projeto desenhado por um profissional da área.

Essa fase é de extrema importância, porque os moldes serão utilizados para a fabricação de muitas peças, em larga escala.

É possível fabricar as peças por meio da usinagem ou forjá-las. Contudo, esses métodos não funcionam para peças com formatos complexos ou que possuam cavidades internas.

Nesses casos, utiliza-se a técnica de fundição, que é, basicamente, moldes para injeção no qual o material de formação da peça é despejado, em estado líquido para depois se solidificar.

Depois de solidificadas, as peças recebem um acabamento. É comum que sejam retiradas as rebarbas da peças e pode haver conformação mecânica (a forja) além de que seus canais sejam cortados.

Também há peças que são fundidas e depois passam por um processo de usinagem, que pode ser o torneamento, fresamento, serramento ou qualquer técnica que modifique o formato do material enquanto sólido.

Para observar esse cenário de forma mais específica, existem quatro formas diferentes de fundição: por gravidade, por centrifugação, sob pressão e de precisão.

Todas essas técnicas, porém, utilizam o negativo da peça para sua produção, o modelo e o molde.

Os modelos podem ser feitos de madeira, plástico, isopor, metal ou cera e são acrescentadas substâncias que tornem a retirada do molde mais fácil como o talco ou o grafite.

A areia de fundição é um dos materiais mais usados no processo de fabricação de peças industriais.

Ela é aquecida e seca de forma a fornecer moldes e pode ser peneirada e reutilizada várias vezes.

Pode ser feita de areia sintética, verde ou seca.

A energia para as máquinas

Os geradores de energia elétrica não são utilizados diretamente no desenvolvimento de peças. Mas, possibilitam o funcionamento do maquinário necessário.

A maior parte das indústrias, se não todas, possui geradores. Esses equipamentos servem para transformar outra forma de energia em energia elétrica e, geralmente, utiliza-se a energia de combustão para isso.

Os geradores mais comum funcionam a diesel ou gasolina.

Ao utilizar um gerador, garante-se que não haverá sobrecarga na instalação elétrica da fábrica e se protege contra possíveis quedas de energia.

Para realizar a distribuição das correntes elétricas produzidas para todas as máquinas existe o quadro de distribuição. Também chamado de painel elétrico, esse equipamento divide essa alimentação de energia em diversos circuitos.

Cada circuito possui um disjuntor e um fusível no quadro. Esses circuitos podem ser de diferentes potências elétricas, dependendo de sua aplicação na fábrica.

Alguns equipamentos, porém, podem ser alimentados por uma Bateria estacionaria.

Essa bateria é semelhante à bateria de carro, mas são mais potentes e voltadas a outras aplicações.

Como o nome diz, elas são feitas para operações estacionárias, nas quais ficam imóveis e fixas. Alguns exemplos de aplicação comum para essas baterias são:

- Nobreaks;

- Vigilância eletrônica;

- Balança;

- Refinaria;

- Alarme;

- Sistemas fotovoltaicos.

Existem uma Norma Reguladora voltada para essas baterias e seu uso, a NBR 14206:2014. A definição apresentada para esse objeto é “acumulador chumbo-ácido estacionário regulado por válvula”.

Além de serem feitas com o chumbo-ácido, um chumbo com aproximadamente 95% de pureza, as baterias possuem placas de cobre e de zinco.

Essa bateria pode ser usada em ambientes internos e externos. Ela não emite vapor da solução ácida e não precisa que se instale um sistema de refrigeração, tornando-a perfeita para qualquer aplicação estacionária.

O modo de recarregar essas baterias é chamado de cara de flutuação e é muito diferente do modo de recarga de uma bateria automotiva.

As recargas são feitas de modo contínuo e permanente. O fabricante estabelece uma tensão de flutuação, para que ela esteja sempre pronta para ser usada.

Por fim, conclui-se que para produzir as peças são utilizadas máquinas de aquecimento, fabricação de moldes, de usinagem, retirada de rebarba e muitas outras ferramentas.

Para que funcionem, elas utilizam energia elétrica vinda de um gerador ou de baterias estacionárias.